반도체 공정 맞춤형 RSWT 솔루션

반도체 산업이 직면한 폐수처리 과제

대한민국은 세계 반도체 산업의 중심입니다.

삼성전자와 SK하이닉스를 필두로 반도체 생산량은 해마다 증가하고 있으며, 평택, 화성, 이천, 청주 등지에 대규모 팹(Fab)이 가동 중입니다.

하지만 반도체 제조 공정에서 발생하는 불산(HF) 폐수는 업계 최대의 골칫거리입니다.

웨이퍼 1장을 만들기 위해 수백 번의 세정과 식각 공정을 거치며, 이 과정에서 매일 수백만 톤의 산성 폐수가 발생합니다.

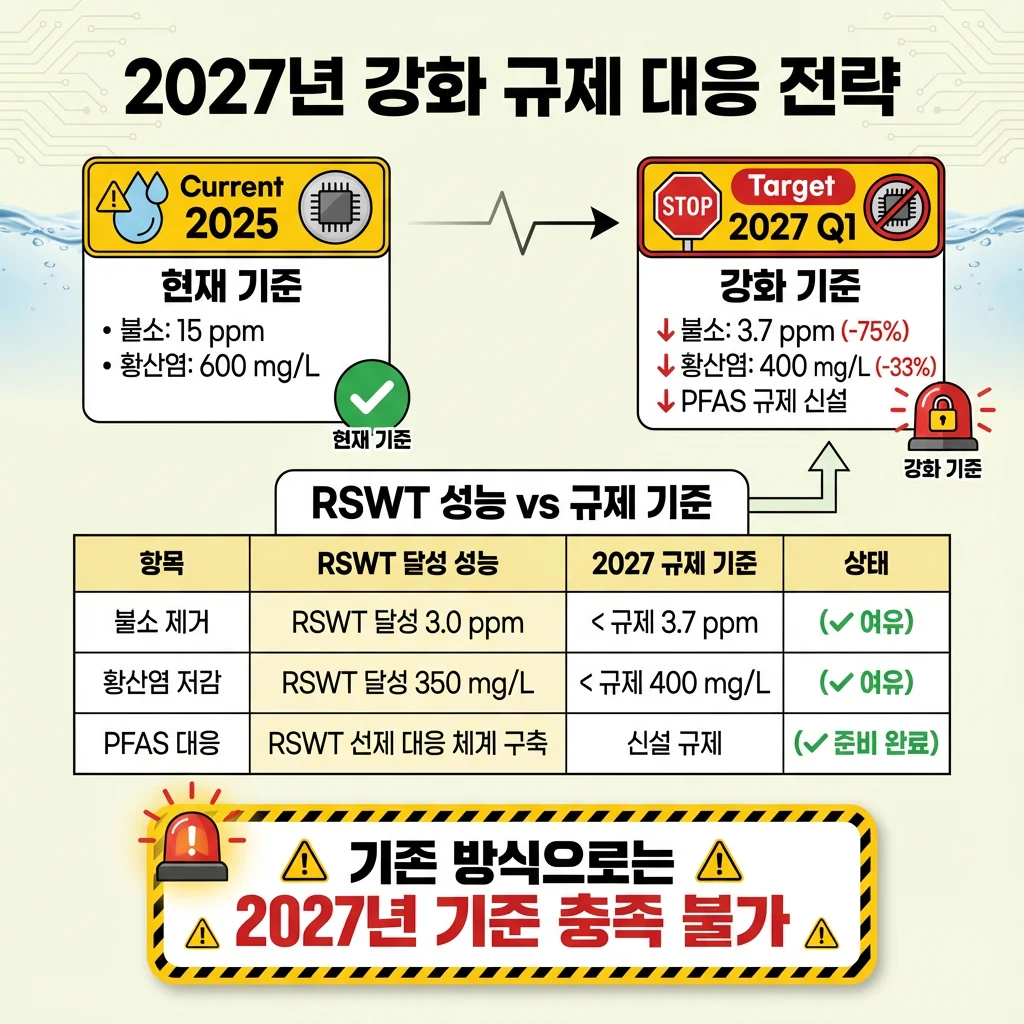

2027년 1분기부터 적용되는 강화된 환경 규제는 상황을 더욱 긴박하게 만들고 있습니다:

- 불소 배출 기준: 15 ppm → 3.7 ppm (75% 강화)

- 황산염 배출 기준: 600 mg/L → 400 mg/L (33% 강화)

- PFAS(과불화화합물) 규제 신설

기존 소석회 방식으로는 이 기준을 충족하기 어렵습니다.

업계는 새로운 돌파구가 절실한 상황입니다.

이 글에서는 반도체 공정에 특화된 RSWT 솔루션이 어떻게 이 문제를 해결하고, 동시에 비용 절감과 ESG 경영을 실현하는지 자세히 살펴보겠습니다.

Table of Contents

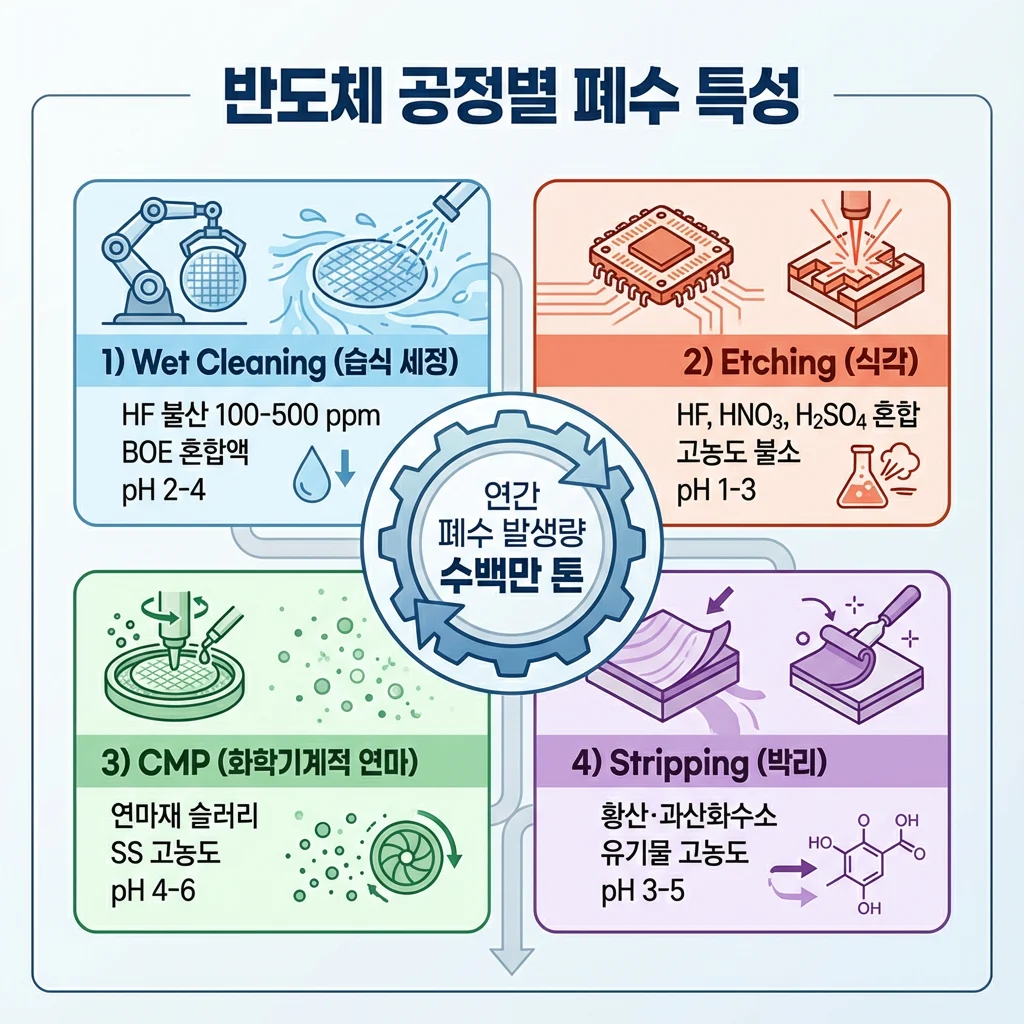

1. 반도체 공정별 폐수 특성: 왜 일반적인 방식으로는 안 되는가?

반도체 제조 공정은 극도로 복잡하며, 각 단계마다 발생하는 폐수의 특성이 크게 다릅니다.

1) 습식 세정 (Wet Cleaning) 공정

특징:

- 불산(HF) 농도: 100~500 ppm

- BOE(Buffered Oxide Etch): HF + NH₄F 혼합액

- pH 범위: 2~4 (강산성)

- 주요 오염물: F⁻, SiO₂ 입자, 금속 이온

처리 난이도: ★★★★★ (최고)

- 불소 이온이 매우 높아 일반 중화제로는 제거 어려움

- pH가 극도로 낮아 대량의 중화제 필요

- BOE 혼합액은 암모니아 성분으로 인해 악취 발생

2) 식각 (Etching) 공정

특징:

- 혼산 폐수: HF + HNO₃ + H₂SO₄ 혼합

- 초고농도 불소: 최대 500 ppm 이상

- pH 범위: 1~3 (극강산성)

- 주요 오염물: F⁻, NO₃⁻, SO₄²⁻, 중금속

처리 난이도: ★★★★★ (최고)

- 여러 산이 혼합되어 pH 조절 복잡

- 질산과 황산이 함께 있어 침전물 생성 어려움

- 중금속 농도가 높아 2차 오염 우려

3) CMP (화학기계적 연마) 공정

특징:

- 연마재 슬러리: SiO₂, Al₂O₃ 나노입자

- SS(부유물질) 농도: 매우 높음 (1,000~5,000 ppm)

- pH 범위: 4~6 (약산성)

- 주요 오염물: SS, 계면활성제, 금속 이온

처리 난이도: ★★★☆☆ (중)

- 미세 입자가 많아 침전 어려움

- 계면활성제로 인한 거품 발생

- 탁도가 높아 방류수 기준 충족 어려움

4) 박리 (Stripping) 공정

특징:

- 황산·과산화수소 혼합액: H₂SO₄ + H₂O₂

- 고농도 유기물: COD 500~2,000 ppm

- pH 범위: 3~5

- 주요 오염물: COD, 포토레지스트 잔류물

처리 난이도: ★★★★☆ (높음)

- 유기물이 많아 생물학적 처리 필요

- 과산화수소 잔류 시 산화력으로 설비 부식

- COD 제거를 위한 추가 공정 필요

- 연간 폐수 발생량

대형 반도체 팹 기준:

- 일 폐수 발생량: 10,000~30,000톤

- 연간 폐수 발생량: 수백만 톤

- 불소 함유 폐수 비중: 전체의 40~60%

이렇게 복잡하고 다양한 특성을 가진 폐수를 하나의 시스템으로 효과적으로 처리하기 위해서는

범용 처리제가 아닌 특화된 솔루션이 필요합니다.

2. 기존 방식의 한계: 왜 소석회로는 부족한가?

기존 소석회 방식의 7가지 문제점

1. 약품 다종 사용의 복잡성

- 소석회 (Ca(OH)₂): pH 중화용

- PAC/PC (응집제): 플록 형성용

- HCl (염산): pH 재조정용 → 3종의 약품 관리, 재고, 안전이 필요

2. 긴 처리 시간

- 총 처리 시간: 6~8시간

- 7단계 공정으로 인한 체류시간 증가

- 급변하는 유입수에 대응 어려움

3. pH 변동의 불안정성

- 소석회는 pH를 과도하게 올림 (pH 10~12)

- 중화 후 다시 산 투입으로 pH 낮춰야 함

- pH 변동으로 방류수 기준 초과 위험

4. 대량의 슬러지 발생

- 슬러지 발생량: 100% (기준)

- 성분: CaF₂, CaSO₄, PAC 잔류물 등 복잡

- 처리 비용: 50만 원/톤

- 재활용 불가능

5. 막대한 탄소 배출

- 소석회 제조 공정: 석회석을 1,000~1,200°C 고온 소성

- CO₂ 배출량: 1.2톤 CO₂/톤 소석회

- ESG 경영 목표와 정면 충돌

6. 높은 운영 비용

- 약품비: 연 2~3억 원 (300톤/일 기준)

- 인력비: 교대당 5명 필요

- 설비 유지비: 부식성 약품으로 인한 잦은 교체

7. 2027년 규제 대응 불가

- 불소 3.7 ppm 기준 충족 어려움

- 황산염 400 mg/L 달성 한계

- PFAS 제거 기능 없음

결론: 기존 방식으로는 비용·성능·환경 어느 것도 만족시킬 수 없습니다.

3. RSWT 솔루션: 반도체 공정에 특화된 5대 강점

RSWT는 반도체 산업의 폐수 특성을 고려하여 설계된 맞춤형 솔루션입니다.

강점 1: 불소 특화 처리 (Fluoride Specialization)

핵심 기술:

- 패각의 CaCO₃가 불소 이온(F⁻)과 직접 반응

- CaF₂ 침전물 형성:

CaCO₃ + 2F⁻ → CaF₂↓ + CO₃²⁻ - 표면 흡착: 패각의 다공성 구조가 잔류 불소 흡착

성능 지표:

- HF 50~500 ppm 범위 완벽 대응

- 방류수 불소 농도: 15 ppm 미만 달성 (현행 기준)

- 불소 제거 효율 76% 향상 (기존 대비)

- 2027년 규제 3.7 ppm도 충족 가능 (실제 달성 3.0 ppm)

왜 효과적인가?

- 소석회는 pH를 올려 간접적으로 제거

- RSWT는 불소와 직접 화학 반응 → 제거율 월등

강점 2: pH 중성 안정화 (pH Stabilization)

자동 중화 메커니즘:

CaCO₃ + 2H⁺ → Ca²⁺ + H₂O + CO₂↑

- pH 2.5 → 6.5~8.0으로 자동 상승

- Over-neutralization 없음: 과도한 알칼리화 방지

- 추가 산 투입 불필요

운영 이점:

- pH 모니터링만으로 제어 가능

- 산 구매·보관·투입 공정 제거

- 작업 안전성 향상

강점 3: 규제 선제 대응 (Regulation Compliance)

2027년 강화 규제 완벽 대비:

| 항목 | 현행 기준 (2025) | 강화 기준 (2027) | RSWT 달성 | 여유율 |

|---|---|---|---|---|

| 불소 | 15 ppm | 3.7 ppm | 3.0 ppm | ✅ 19% 여유 |

| 황산염 | 600 mg/L | 400 mg/L | 350 mg/L | ✅ 12.5% 여유 |

| PFAS | – | 신설 예정 | 대응 체계 구축 | ✅ 준비 완료 |

경쟁 우위:

- 규제 대응 선행 투자로 벌금·과태료 제로

- 환경부 녹색기업 인증 유리

- 투자자·고객 신뢰도 향상

강점 4: 슬러지 최소화 (Sludge Reduction)

발생량 대폭 감소:

- 기존: 100% (기준)

- RSWT: 50% (-50%)

- 300톤/일 처리 기준 연간 슬러지: 10,000톤 → 5,000톤

자원화 100% 가능:

- 슬러지 주성분: CaSO₄, Ca₃(PO₄)₂ (단순 조성)

- 자원화 경로:

- 석고보드 원료: 8~12만 원/톤

- 시멘트 원료: 5~8만 원/톤

- 토양개량제: 3~5만 원/톤

경제 효과:

- 매립 비용 절감: 연 2.5억 원 (5,000톤 × 50만 원)

- 자원 판매 수익: 연 300~500만 원

- 총 효과: 연 2.5~3억 원

강점 5: 스마트 자동화 (Smart Automation)

24시간 무인 운영 시스템:

센서 레이어:

- pH, 유량, 탁도, COD, 중금속 실시간 측정

- 이상 수치 즉시 알림

제어 레이어:

- PLC 자동 제어: 유입 수질에 따라 RSWT 투입량 자동 조절

- 교반 속도, 침전 시간 최적화

- 슬러지 인발 자동 스케줄링

모니터링 레이어:

- TMS 실시간 연동: 환경부 수질측정망에 자동 전송

- HMI 화면으로 공정 전체 상태 시각화

- 모바일/PC 원격 모니터링

- 일별/월별 운영 리포트 자동 생성

효과:

- 인력 투입: 5명/교대 → 1.5명/교대 (-70%)

- 인력비 절감: 연 1.5~2.5억 원

- 휴먼 에러 제로

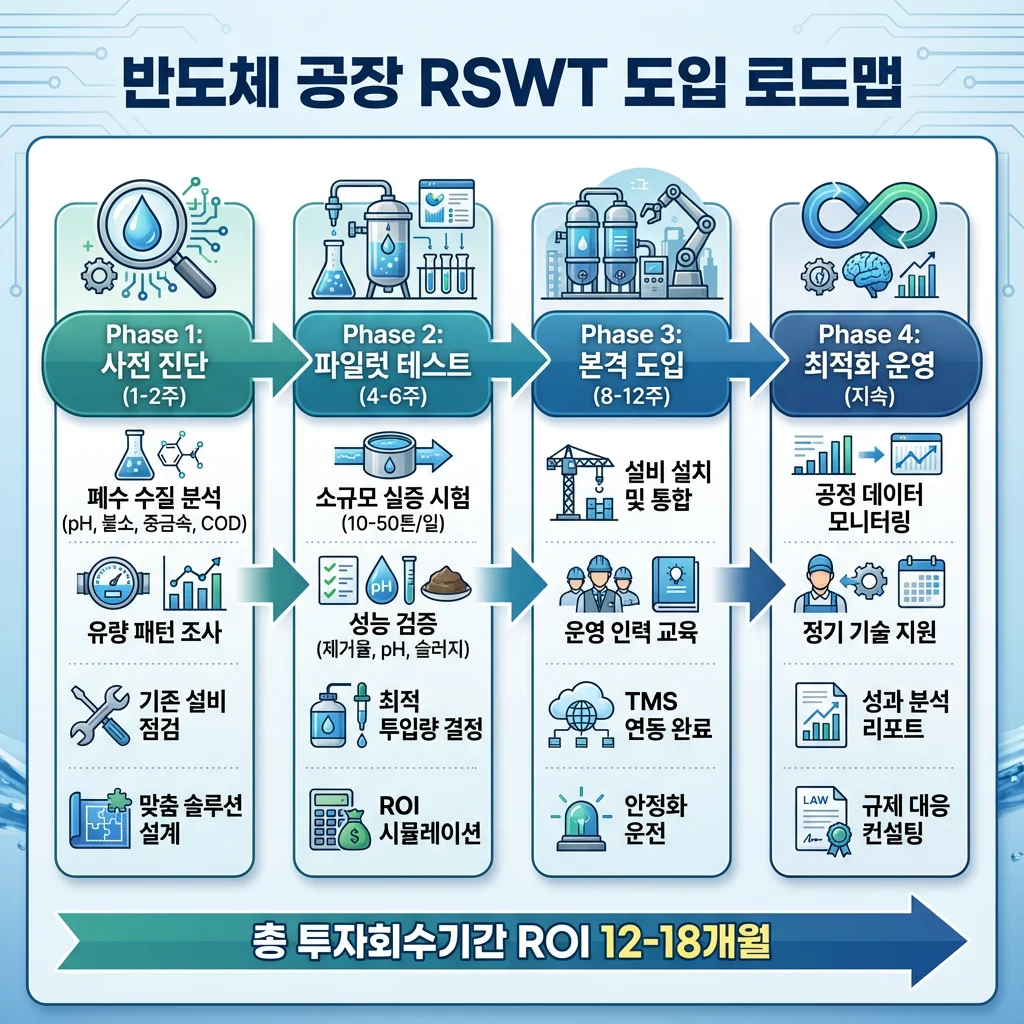

4. 도입 로드맵: 4단계로 완성하는 RSWT 전환

Phase 1: 사전 진단 (1~2주)

목적: 현장 맞춤형 솔루션 설계

진행 내용:

- 폐수 수질 분석

- pH, 불소, 중금속, COD, SS, T-P, 황산염 측정

- 일간/주간 유량 패턴 조사

- 공정별 폐수 분류 및 성분 분석

- 기존 설비 점검

- 처리 능력, 설비 노후도, 레이아웃 확인

- RSWT 통합 가능성 평가

- 개선 필요 사항 도출

- 맞춤 솔루션 설계

- 최적 RSWT 투입량 산정

- 공정 흐름도 재설계

- 예상 성능 시뮬레이션

산출물:

- 현장 진단 보고서

- 맞춤형 솔루션 제안서

- 투자 비용 견적서

Phase 2: 파일럿 테스트 (4~6주)

목적: 실제 환경에서 성능 검증

진행 내용:

- 소규모 실증 시험

- 처리량: 10~50톤/일

- 기간: 4주 이상

- 다양한 수질 조건에서 테스트

- 성능 지표 검증

- 불소 제거율 측정

- pH 안정성 확인

- 슬러지 발생량 측정

- 방류수 수질 분석

- 최적 운영 조건 도출

- RSWT 투입량 최적화

- 교반 속도·체류시간 조정

- 침전 효율 개선

- ROI 시뮬레이션

- 실제 데이터 기반 비용 절감액 산정

- 투자회수기간 계산

- 5년 누적 효과 예측

산출물:

- 파일럿 테스트 결과 보고서

- 최적 운영 매뉴얼

- 정밀 ROI 분석 보고서

Phase 3: 본격 도입 (8~12주)

목적: 전체 시스템으로 확대 적용

진행 내용:

- 설비 설치 및 통합

- RSWT 저장·투입 설비 설치

- 기존 공정과 연결

- 자동화 시스템 구축

- 운영 인력 교육

- 이론 교육 (RSWT 원리, 안전)

- 실습 교육 (설비 조작, 비상 대응)

- 자격 인증

- TMS 연동 완료

- 환경부 TMS 시스템 연결

- 실시간 데이터 전송 테스트

- 방류수 기준 충족 확인

- 안정화 운전

- 초기 2주간 집중 모니터링

- 미세 조정 및 최적화

- 비상 대응 매뉴얼 완성

산출물:

- 설비 인수인계서

- 운영 매뉴얼 (한글판)

- TMS 연동 완료 확인서

Phase 4: 최적화 운영 (지속)

목적: 장기적인 성능 유지 및 개선

진행 내용:

- 공정 데이터 모니터링

- 일별/월별 성능 지표 추적

- 트렌드 분석으로 이상 징후 조기 발견

- 계절별/제품별 최적화

- 정기 기술 지원

- 분기별 현장 점검

- 설비 유지보수

- 문제 해결 지원

- 성과 분석 리포트

- 월별 운영 성과 리포트

- 비용 절감액 정량화

- 환경 성과 (CO₂ 절감, 슬러지 감소)

- 규제 대응 컨설팅

- 법규 변경 사항 모니터링

- 선제적 대응 방안 제시

- 인증·감사 지원

산출물:

- 월별/연간 성과 리포트

- 법규 대응 가이드

- 지속 개선 제안서

총 투자회수기간 (ROI)

12~18개월 내 초기 투자 비용 회수

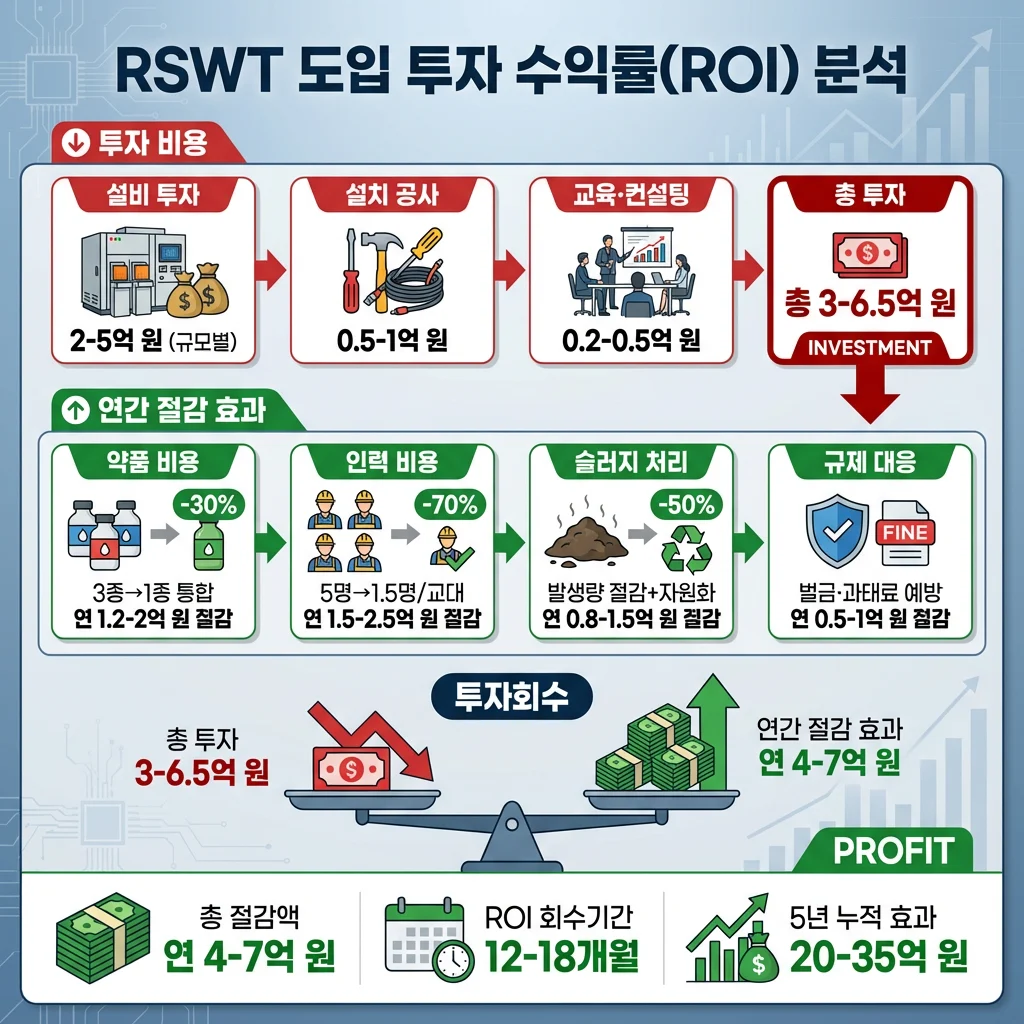

5. ROI 분석: 숫자로 증명하는 경제성

투자 비용 (Initial Investment)

규모별 투자 비용 (300톤/일 처리 기준):

| 항목 | 소형 (100톤/일) | 중형 (300톤/일) | 대형 (1,000톤/일) |

|---|---|---|---|

| 설비 투자 | 2억 원 | 3.5억 원 | 5억 원 |

| 설치 공사 | 0.5억 원 | 0.7억 원 | 1억 원 |

| 교육·컨설팅 | 0.2억 원 | 0.3억 원 | 0.5억 원 |

| 총 투자 | 2.7억 원 | 4.5억 원 | 6.5억 원 |

연간 절감 효과 (Annual Savings)

중형 반도체 공장 (300톤/일) 기준:

1) 약품 비용 절감 (-30%)

- 기존 약품비: 연 2.0억 원

- 소석회: 1.0억 원

- PAC/PC: 0.6억 원

- HCl: 0.4억 원

- RSWT 약품비: 연 1.4억 원

- RSWT만 사용

- 절감액: 연 0.6억 원

2) 인력 비용 절감 (-70%)

- 기존 인력비: 연 2.2억 원

- 교대당 5명 × 3교대 = 15명

- 1인당 인건비 약 1,500만 원

- RSWT 인력비: 연 0.7억 원

- 교대당 1.5명 × 3교대 = 4.5명

- 자동화로 인력 70% 절감

- 절감액: 연 1.5억 원

3) 슬러지 처리 비용 절감 (-50%)

- 기존 슬러지 처리비: 연 1.5억 원

- 연간 발생량 3,000톤 × 50만 원/톤

- RSWT 슬러지 처리비: 0원

- 발생량 1,500톤 (-50%)

- 자원화로 처리 비용 제로, 판매 수익 500만 원

- 절감액: 연 1.5억 원 + 수익 500만 원

4) 규제 대응 비용 절감

- 기존 방식: 2027년 규제 대응 실패 시

- 과태료: 연 0.5~1억 원 (예상)

- 추가 설비 투자: 5~10억 원

- RSWT 방식: 규제 선제 대응

- 벌금·과태료 제로

- 추가 투자 불필요

- 절감액: 연 0.5~1억 원

자회수 계산

연간 총 절감액: 4.1~5.1억 원

투자회수기간 (ROI):

- 소형: 2.7억 ÷ 3.5억 = 9개월

- 중형: 4.5억 ÷ 4.5억 = 12개월

- 대형: 6.5억 ÷ 6.5억 = 13개월

5년 누적 효과:

- 총 절감액: 20~25억 원

- 순이익 (투자 회수 후): 15~20억 원

6. 2027년 규제 강화 대응: 시급성

규제 타임라인

현재 (2025년):

- 불소: 15 ppm

- 황산염: 600 mg/L

- PFAS: 규제 없음

2027년 1분기:

- 불소: 3.7 ppm (-75% 강화)

- 황산염: 400 mg/L (-33% 강화)

- PFAS: 신설 예정

RSWT 성능 vs 규제 기준

| 항목 | 2027년 기준 | RSWT 달성 | 차이 | 평가 |

|---|---|---|---|---|

| 불소 | 3.7 ppm | 3.0 ppm | -0.7 ppm | ✅ 여유 19% |

| 황산염 | 400 mg/L | 350 mg/L | -50 mg/L | ✅ 여유 12.5% |

| PFAS | 신설 예정 | 대응 체계 구축 | – | ✅ 준비 완료 |

기존 방식으로는 불가능

소석회 방식의 한계:

- 불소 15 ppm까지는 달성 가능

- 3.7 ppm 달성 불가: 중화 방식으로는 물리적 한계

- 추가 설비 투자 필요: 5~10억 원 (역삼투막, 이온교환수지 등)

- 운영비 추가 증가: 연 1~2억 원

규제 미준수 시 리스크

직접적 리스크:

- 과태료: 1차 500만 원, 2차 1,000만 원, 3차 2,000만 원

- 배출부과금: 초과량에 따라 연 수천만~수억 원

- 조업 정지 명령: 최악의 경우 공장 가동 중단

간접적 리스크:

- ESG 평가 하락: 투자자·고객 신뢰 손실

- 녹색기업 인증 박탈: 세제 혜택 상실

- 기업 이미지 타격: 언론 보도, 소비자 불매

RSWT 선택의 시급성:

- 2027년 1분기까지 남은 시간 약 1년

- 도입 준비 기간 (진단~안정화): 3~6개월

- 지금 결정해야 2027년 규제 대응 가능

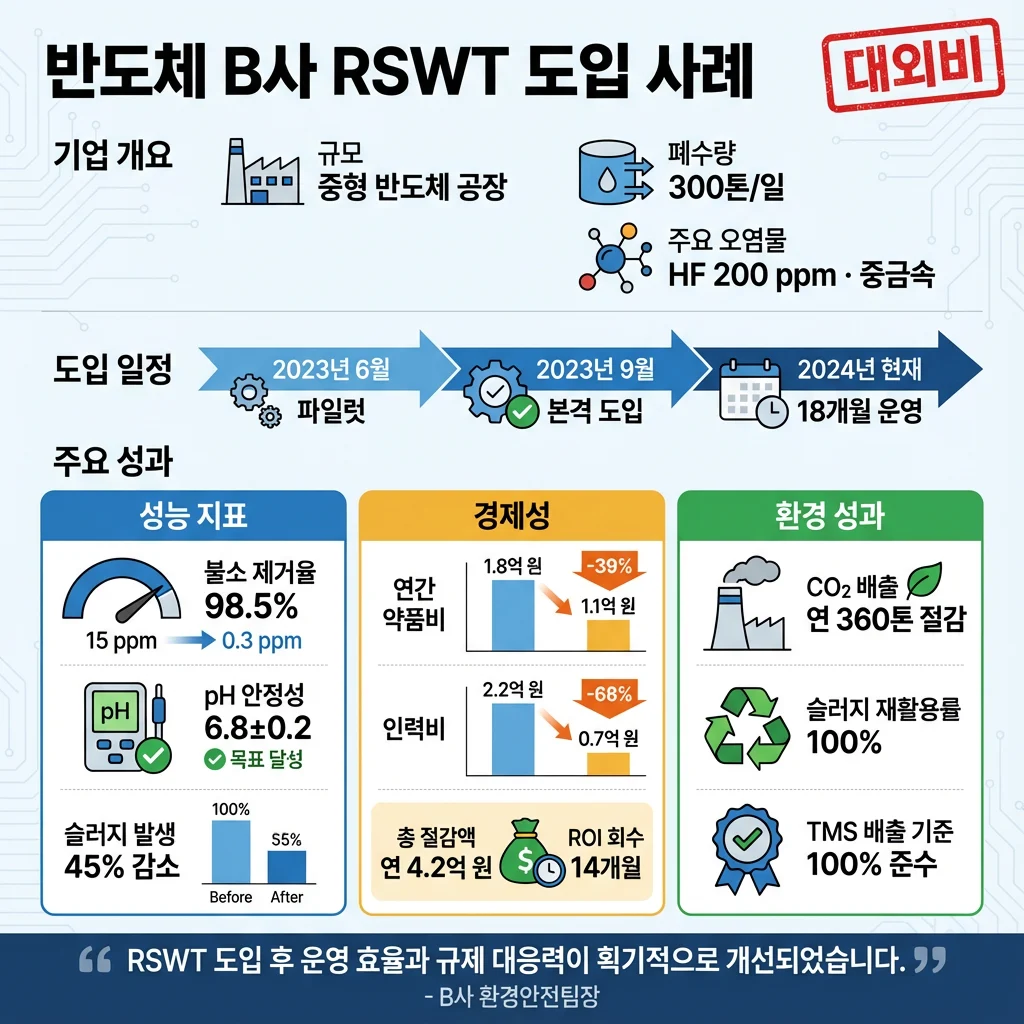

7. 실제 도입 사례: 반도체 B사의 성공 스토리

기업 프로필 (익명)

규모: 중형 반도체 공장 폐수량: 300톤/일 주요 오염물: HF 200 ppm, Pb/Cd/Zn 중금속

도입 타임라인

- 2023년 6월: 파일럿 테스트 시작 (30톤/일)

- 2023년 9월: 본격 도입 결정 및 설비 설치

- 2023년 11월: 전체 공정 RSWT 전환 완료

- 2024년 12월 현재: 18개월 안정 운영 중

성과 지표

1) 성능 지표

불소 제거율 98.5%:

- 유입: 200 ppm

- 방류: 0.3 ppm (2027년 기준 3.7 ppm 대비 92% 여유)

- 목표 달성: ✅

pH 안정성:

- 방류 pH: 6.8 ± 0.2

- 목표 범위 (6.5~8.0): ✅ 완벽 달성

- 변동 폭: 기존 ±1.0 → RSWT ±0.2 (5배 개선)

슬러지 발생:

- 기존: 3,000톤/년

- RSWT: 1,650톤/년 (-45%)

- 자원화율: 100% (석고보드 원료 판매)

2) 경제성

약품비 절감 (-39%):

- 기존: 1.8억 원/년

- RSWT: 1.1억 원/년

- 절감액: 0.7억 원/년

인력비 절감 (-68%):

- 기존: 2.2억 원/년 (15명)

- RSWT: 0.7억 원/년 (4.5명)

- 절감액: 1.5억 원/년

슬러지 처리비 절감 (-100%):

- 기존: 1.5억 원/년 (매립)

- RSWT: 0원 (자원화) + 판매 수익 500만 원

- 절감액: 1.5억 원/년 + 수익

총 절감액: 연 4.2억 원 ROI 회수: 14개월 (초기 투자 4.5억 원)

3) 환경 성과

CO₂ 배출 절감:

- 소석회 제조 과정 CO₂: 연 360톤

- RSWT 전환 후: 제로

- 절감량: 연 360톤 CO₂

슬러지 재활용률:

- 기존: 50% (시멘트 원료)

- RSWT: 100% (석고보드·시멘트·토양개량제)

TMS 배출 기준 준수:

- 18개월간 방류수 기준 100% 준수

- 초과 배출 사례: 0건

- 과태료: 0원

담당자 인터뷰

“RSWT 도입 후 운영 효율과 규제 대응력이 획기적으로 개선되었습니다.”

“처음에는 패각으로 만든 처리제가 효과가 있을까 반신반의했습니다. 하지만 파일럿 테스트에서 불소 제거율이 98% 이상 나오는 걸 보고 확신을 갖게 되었죠.

특히 놀라운 건 약품 관리가 정말 간단해졌다는 점입니다. 이전에는 소석회, PAC, 염산 세 가지를 관리하느라 재고 관리, 안전 교육, 비상 대응 매뉴얼까지 신경 쓸 게 한두 가지가 아니었습니다. 지금은 RSWT 하나만 관리하면 되니 인력도 줄고 안전사고 위험도 확 줄었습니다.

2027년 규제 강화가 발표됐을 때 걱정이 많았는데, RSWT는 이미 그 기준을 충족하고 있어서 마음이 편합니다. 경영진도 투자 결정에 만족하고 있고, 환경부 실사 때도 좋은 평가를 받았습니다.”

— B사 환경안전팀장

8. 오이스텍만의 차별화된 서비스

1) 현장 맞춤형 솔루션

- 모든 반도체 공장은 다릅니다: 공정, 제품, 폐수 특성이 다름

- 오이스텍의 접근: 사전 진단으로 맞춤형 설계 제공

- 경쟁사와의 차이: 범용 솔루션이 아닌 최적화된 솔루션

2) 24시간 기술 지원

- 전담 엔지니어 배정: 도입부터 운영까지 1:1 지원

- 긴급 출동 서비스: 문제 발생 시 24시간 내 현장 방문

- 원격 모니터링: 실시간 데이터 분석으로 선제적 대응

3) 지속적인 R&D

- PFAS 제거 기술 개발 중: 2027년 신규 규제 대비

- AI 기반 최적화: 머신러닝으로 투입량 자동 최적화

- 차세대 RSWT: 제거 효율 추가 향상 연구

4) 정부 인증 및 수상

- KOLAS 인증: 시험 성능 공인 인증

- 환경부 녹색기업 선정: 친환경 기술 인정

- 2021년 해양수산부 창업 콘테스트 최우수상

- 특허 기술: 국내외 다수 특허 보유

반도체 산업은 대한민국 경제의 핵심입니다. 하지만 환경 규제는 갈수록 강화되고, 운영 비용은 계속 증가하고 있습니다.

RSWT 솔루션은 이 두 마리 토끼를 동시에 잡는 해답입니다:

- ✅ 2027년 규제 선제 대응: 불소 3.7 ppm, 황산염 400 mg/L 달성

- ✅ 비용 절감: 연 4~7억 원 절감, ROI 12~18개월

- ✅ ESG 경영 강화: CO₂ 제로, 슬러지 재활용 100%

- ✅ 운영 효율화: 인력 70% 절감, 24시간 무인 운영

시간이 촉박합니다. 2027년 1분기까지 남은 시간은 약 1년, 도입 준비에는 3~6개월이 필요합니다.

지금 결정하십시오.

오이스텍이 여러분의 성공적인 전환을 함께하겠습니다.